カラーコミュニケーションは難しいものだと思っていませんか? 「りんご」と聞いて、赤、緑、黄色どの色を思い浮かべるでしょう。

色の指定があまり明確でないのに、その色を再現しないといけないとしたら、あなたはどうしますか? 色を伝えるというシンプルに思えることが、実はカラープログラム(色の管理、基準化)が成功するか、失敗するかの鍵を握っています。

絵は千の言葉足るが、言葉は千の色に足らず

色に関する堂々巡りの話し合いは毎日起こります。通常、誰かがちょっとした色の変更を求める際に議論が始まります。「もう少し暖かく」、「ポップに」、「トーンダウンして…」、といった抽象的かつ主観的な色の表現は皆さんもご経験があるのではないでしょうか?

求める色というのは「見る」ことができるのに、それを言葉で表現することができないもの。終わることのない色に関するデザイナーとの電話のやり取り。それとも、自分が伝えた色とは全く違う色を再現した印刷担当者との難しい議論。そんな日常にカラーコミュニケーションの難しさは現れているように思われます。

こうしたことはなぜ起こるのでしょう?ブランドオーナー、デザイナー、サプライヤー、メーカーは色々な方法で、あまりにも頻繁に、「口頭」で色への要望を伝えようとします。 しかし、ここにこそカラーコミュニケーションを難しくする要因があります。なぜなら、人は、色を次の人へと伝える度に、受け手は少しずつ違った感覚で色を受け取り、またそれを違ったものとして伝えるからです。

クラシック映画「Mr.Blandings Builds His Dream House」のこのクリップは、カラーコミュニケーションが何年も続いてきた問題であることを示しています。

PANTONE®マッチングシステム は長年にわたり、業界のカラーマッチングの改善と向上に貢献してきました。物理的な色彩基準は、カラーワークフローにおいて重要な役割を果たします。 物理的スタンダードは言葉による伝達だけでは決して到達することできないレベルまでコミュニケーションを向上させました。ただ、物理的スタンダードにも問題がないわけではありません。

私たちがよく受ける質問は、異なる時期に生産されたものや、印刷会社が異なる場合の成果物(製品)のカラーマッチングについてです。 例えば、「複数のサプライヤーに同じPantoneカラーチップを送ったのに、どうして製品の色が一致しないのですか?」というものです。

なぜこのようなことが起こるのでしょう?それにはいくつかの原因が考えられます。

要因の1つは「エラースタック」

色差の積み重ねは、ビジュアルチェックを行う際や、物理的サンプルを色の測定(カラー測定)基準に使用する場合に発生します。 物理的なサンプルを測定し、それを別の物理的なサンプルと比較すると、両者の間に小さな違いが生じていることが分かります。それはコピー機でコピーした書類を再度コピーするときに起こる現象とよく似ています。 コンピュータのソースファイルから直接印刷するときには常に最高の画質が得られます。それを再コピーすると同じ色になりません。 つまり、理想的には、ターゲットの色のデジタルの分光データと、実際再現したサンプルの測定したデジタルデータを測定して比較することで、より正確な結果が得られるのです。

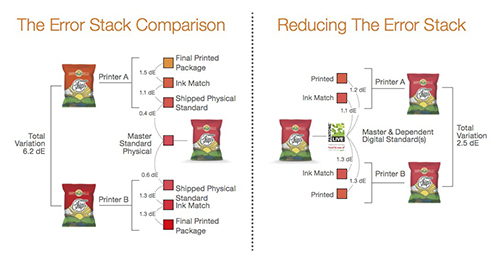

「物理的スタンダード(左)」と「デジタルスタンダード(右)」それぞれのカラーコミュニケーションによる色差の比較は次のとおりです。

上の図では異なる印刷会社2社(もしくは2工場)に同じ印刷を依頼した際の、2社のパッケージ成果物の色差を表しています。 左の「物理的ターゲット」では、2社のパッケージの成果物は⊿Eで6.2の色差がありますが、右の「デジタルスタンダード」を使用した場合は、2社の差は⊿E2.5に縮まっています。 もし同じ商品を2社で印刷して店頭に陳列したら、左のワークフローでは問題が発生するかもしれません。

難しく考える必要はありません

多くのカラーおよび印刷品質のプログラムの問題は、注目するポイントが間違っていることにあります。 色が間違っているときに、根本的な原因の問題を分析するのではなく、その場しのぎの応急処置を行ってしまえば、最終的に、間違った課題を追いかけることになります。 色の問題の根本原因が解明されていない場合、一時的な対応策が得られるかもしれませんが、本来望まれるべき結果を逃してしまいます。

試してみませんか?

デジタルでのカラーコミュニケーションにご興味がある方は、弊社の「PantoneLIVE」についてお問合せください。世界的ドリンクメーカー、日用品、おもちゃといった幅広いグローバルブランドで採用されています。