色が間違った状態で出荷してしまうと、コストがかかります。色を正しく修正するには、再調色のためラボに持ち帰るか、顧客先で着色をするためのスタッフを派遣するか、最悪の場合、すべて廃棄してやり直しということもあります。むだな時間と材料の費用に加えて、顧客の満足度も落ちます。

効率的に調色を行うための5つのステップ

塗料およびコーティングの業界では、適切なツールとプロセスにより、効率かつ正確な調色を行うことができます。

1. 正確な基準を決める

まず、調合する色のターゲットを設定する必要があります。このステップでは、最も高精度のあるエックスライト Ci7x00シリーズをお勧めします。調合を開始する前に、サンプルと分光データを発注先に提出し、承認を得た方が良いでしょう。

2. 手作業で調色して時間を無駄にしないでください .

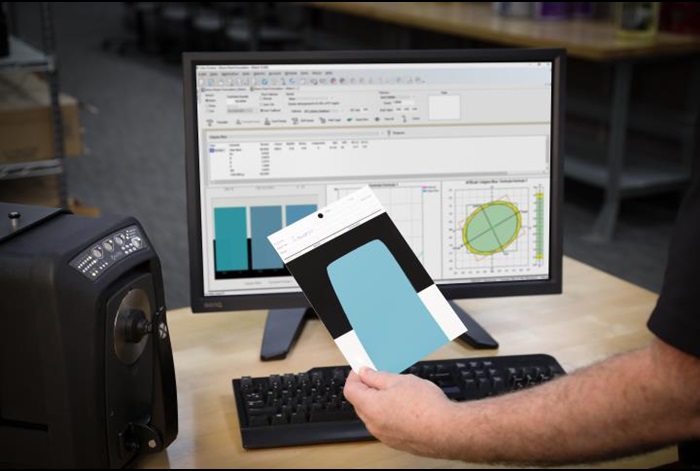

目視で調色を行う場合、指定の色を許容範囲内に調色できるまで十数回の繰り返し作業が必要になることがあります。この回数は、毎日行う調色のタスクで計算すると、あっというまに数週間の時間と数十万円の材料を無駄にしてしまいます。この問題を解決するには、エックスライト 調色ソフトウェア Color iMatch カラーアイマッチ)がおすすめです。業界トップのマルチフラックス調色理論を採用することで、カラーデータをスマートに処理でき、わずか1~2回のトライアルで最適な調色結果を達成できます。これにより、修正時間を半減できます。

3. ドローダウンを必ず評価する

色ずれが発生するには、ドローダウンの精度を評価するステップからも起きた可能性があります。分光測色計は可視域全体のスペクトルを測定するため、人間の目より正しく評価でき、どの光の下でも、どの基材でも色を正確に測定できます。間違ったドローダウンに基づく色を生産しないよう、予防します。

/>エックスライトでは、濡れた塗料や乾燥した塗料、不透明、半透明、透明、蛍光増白剤など、人間の目では確認しにくい表面でも測定できるように、ベンチトップ積分球分光測色計Ci7xx0シリーズや、非接触分光測色計 MetaVue VS3200(メタビュー・ブイエス 3200)などのさまざまな分光測色計を提供しています。

4. 間違ったバッチを捨てない

場合によっては、調色を調整・修正できるケースもあります。無駄な材料にかかるコストは大きくなり、環境に対する意識が高まる中、廃棄コストはさらにかかる可能性があります。調色ソフトウェア Color iMatch(カラーアイマッチ)のバッチリサイクル機能や廃棄ワークオフ機能を使えば、廃棄物を測定し、新しいカラーマッチに組み込むことができます。

5. 過去のデータを保存・再利用

貴重な顧客データとカラー レシピの収集には多くの時間を費やしています。調色ソフトウェア Color iMatch(カラーアイマッチ)を使用すれば、既存の優れた調色を、将来の調色の出発点として、再利用することができます。

検索と修正の機能により、データライブラリを素早く検索して類似色を見つけることも出来ます。それにより、優先する着色剤を使用し、より少ない手順でターゲット色に近づけることが出来ます。

また、調色ソフトウェア Color iMatch(カラーアイマッチ)を利用し、過去の調色を分析し、それらのレシピを改善するための推奨事項を提供します。現在、すでに別のソリューションを使用している場合、既存の調色レシピをColor iMatchにインポートすることもできます。

迅速な節約を実現

初心者でも、分光データと調色ソフトウェアを使用することで、いち早くターゲット色を達成することができます。一度正確なプロセスを確立すれば、たった一度の修正だけで、ほとんどの色の条件を満たせ、多くの時間、費用、高価な着色剤を節約できます。エックスライトのオンライン節約計算機で、どのぐらい節約できるか、計算してみませんか?

適切なツールを使用することで、より迅速かつ正確な作業が可能になります。エックスライトは、塗料とコーティングの専門家が、正確な色で作業を開始および終了できるようにする ソリューションをご提供します。詳細はエックスライトまでお問い合わせください。