デジタル技術は、印刷業務に革命をもたらしています。オフセット印刷会社が品質向上や、コスト削減、生産性向上の方法を模索する中で、インキの要素が見過ごされがちです。これは大きなミスです。なぜなら、オフセットインキが仕様を満たしていなければ、印刷現場での標準化の努力はすべて無駄になってしまいます。

適切なツールを選定すれば、インキ調色はエンドツーエンドのカラーワークフローには、不可欠な部分となり、サイクルタイムを短縮でき、利益を増大させることができます。本記事では、より持続可能で費用対効果の高い印刷工程を実現するため、より少ないステップ、より少ない廃棄物で、管理者ができる理想的なデジタルワークフローを解説します。

デジタルオフセットリソグラフィー印刷用のインキ調色テクノロジー

最高のインキを確保することは、顧客が要求するカラー品質と一貫性を維持するために重要です。許容範囲外のインキは、準備時間の延長、不合格時の再作業を増やします。さらに、インキエラーから回復するには時間もコストもかかります。管理にデジタルワークフローを導入することで、エラーを減らし、印刷までの工程も合理化できます。

オフセット印刷におけるデジタルワークフローのメリット

オフセット印刷のインキ室をデジタルワークフローに移行することは、多くのメリットがあります。オフセット印刷全体の色品質を向上させる同時に、時間やコストを削減できる などです。

さらに、

- ドキュメンテーションによる処方の自動化

- ドローダウンの減少

- 余剰インキの利用による在庫の削減

- 保存されたレシピの迅速な検索

- 専門家不要での高い印刷品質

- バッチ間およびジョブ間の再現性の向上

- 印刷機のダウンタイムを減少

インキ調色ソフトウェアは、デジタルワークフローを成功させる強力な基盤を提供します。 X-Riteの提供する InkFormulationソフトウェア(IFS)は、オフセット、フレキソ、グラビア、スクリーン印刷用のインキ処方を作成、保存、承認、検索することができます。また、より持続可能なプロセスのため、余剰インキを使い切るレシピを作成することもできます。

オフセット印刷用インキを調合するための12ステップ

- インキを検査する

CMYKプロセスカラーとスポットカラーベースには、不整合がよく生じます。 入荷したインキが一貫して仕様を満たしているかどうか確認するため、ドロップダウンを作成し、乾燥させ、分光測色計で測定してください。

- 仕様書の合意

印刷ジョブには通常、色の仕様書が付属しています。多くの場合、誰もが基準ターゲットと測定条件として使用する パントンリファレンスが付属しています。 デジタル仕様書は、色あせや破損がなく、デジタルファイル内にインキの種類や印刷技術、基材データなどが含まれているため、インキ調色に適しています。

- 基準色を定義する

基準色を定義するには、3つの方法があります。

① 分光測色計で物理サンプルを測定する

② 顧客または InkFormulationソフトウェアライブラリからデジタルカラーファイル(CxF)をインポートする

③ デジタルライブラリから基準色を選択する

これらの測定値やデジタルファイルには、L*a*b値を算出するためのターゲットカラーのスペクトル情報が含まれています。 - 4印刷基材(用紙)を測色する

印刷用紙の色は、最終的な色に反映されるため、オフセット印刷用のインキを調合する際に考慮すべき重要な要素です。分光測色計で測定することで、オフセット印刷インキの配合計算に考慮した配合が可能になります。

- インキ膜厚やアニロックスローラーを定義する

通常、オフセット印刷のインキプルーファーを使用しレシピを定義、検証した後、ソフトウェアで特定の印刷膜厚にチューニングする必要があります。

- レシピを計算する

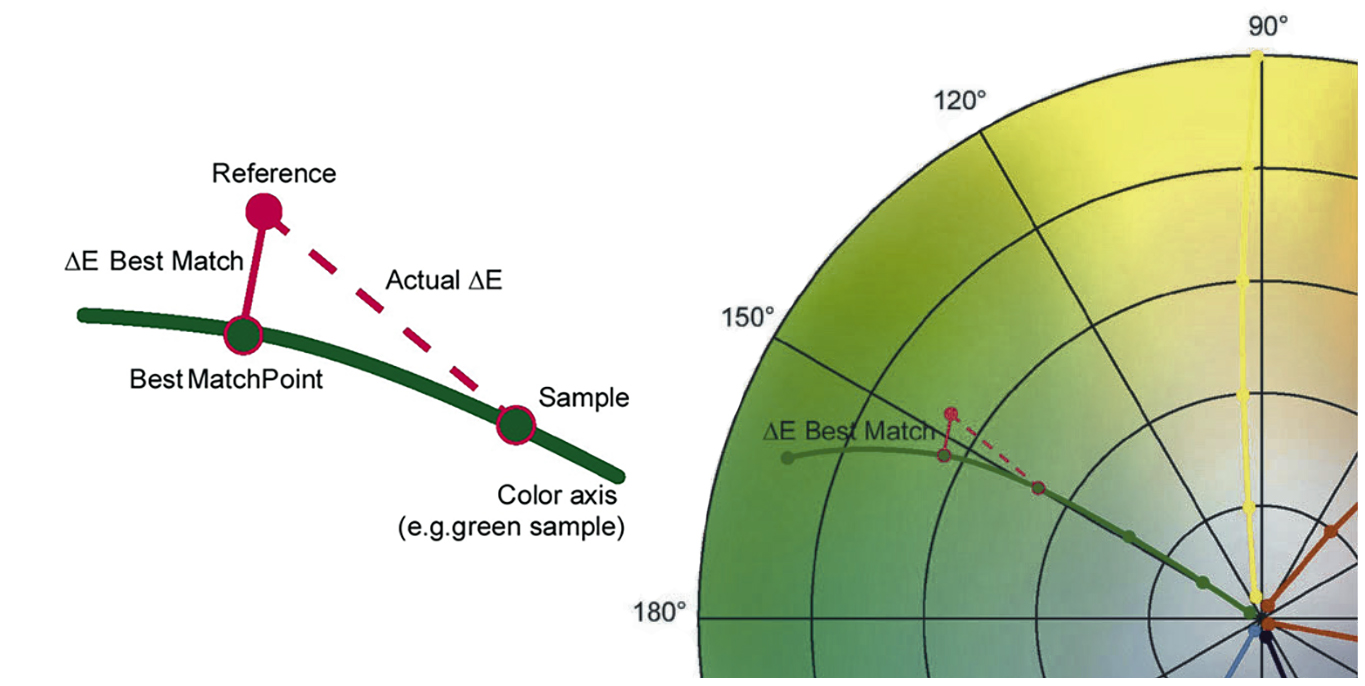

InkFormulation(IFS)ソフトウェアは指定の許容範囲内でトップレシピを計算して、色差、成分数、スペクトル偏差等の基準に従ってリストアップします。レシピが選択されると、IFSソフトウェアの画面に表示されます。

- ドローダウンを作成する

選択されたレシピに従って、計量器を使用し、オフセット印刷のインキを調合し、ドローダウンを作成します。スペクトル値に基づくデジタルワークフローでは、ほとんどの顧客は物理サンプルのドローダウンを必要としています。 なぜなら、デジタルリファレンスに導かれた非常に厳しい公差と仕様が存在するからです。これにより、サイクルタイムを大幅に短縮することができます。 オフセット印刷用インクを調合したら、色の正確差を基準色と照らし合わせてチェックすることを続けます。また、プルーファーの設定が、本番の印刷機にできるだけ近いことを確認します。

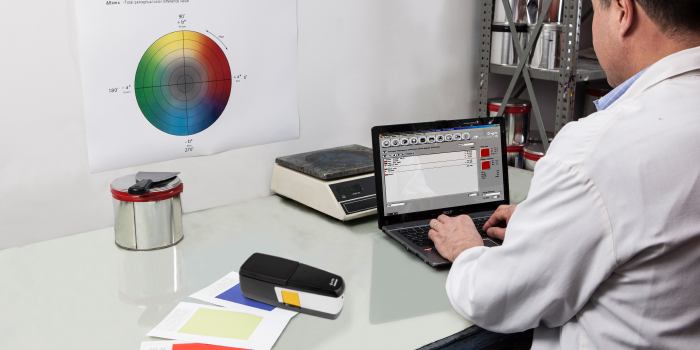

- ドローダウンを測定する

分光測色計を使用して、ドローダウンの3か所を測定し、平均スペクトル測定値を算出します。IFSソフトウェアはドローダウンの測定値を基準色と比較し、色差を計算します。 調合が規格外の場合、IFSソフトウェアが補正値を計算します。必要に応じて再調合を行い、新しいドローダウンを作成します。実際、デジタルワークフローでは、ドローダウンを少なくできるため、インキ調整が大幅にスピードアップします。

- レシピを保存する

調合が許容範囲内にあると判断されたら、レシピを保存して、今回および毎回正しい色と重量を調合します。対象となる基材(用紙)によっては、各基準色に複数のレシピが必要な場合があります。 分光測色を行うことで、顧客の用件を満たせる一貫した色を確保することができます。

- 結果を評価する

品質管理ソフトウェアでは、調合と測色の結果を素早く比較し、合格/不合格の分析を行えます。 このデータは、基準色の仕様と測色の結果をサプライチェーンのワークフローに統合し、印刷物の生産を効率的に監視し、リアルタイムでインキ修正を行うことで、色違いの回避に役立ちます。

.jpg)

- 印刷上の問題を解決する

フレキソやグラビアの印刷機側での測色値が許容値を満たさず、品質管理ソフトウェアが既存のフォーミュレーションでは許容値を満たせないことを報告した場合、ボタンを押すだけでフォーミュレーションデータを再度IFSソフトウェアに送信することができます。 これにより、管理者は適切な調整を行い、新しい調合結果を素早く送ることで、迅速かつ効果的な修正作業を行えます。

- ループを閉じる

IFSソフトウェアは経営情報システム(MIS)と統合できます。これにより、見積もりから請求書発行までの生産ワークフローのループを閉じることができます。 さらに、ジョブごとのインキ消費量の見積もりや、既存のインキ配合データの再利用も容易になります。

デジタルオフセット・リソグラフィーのためのエンド・トゥー・エンド・ソリューション

ワークフロー内で、色の精度を最大限に高めるには、すべての印刷および管理ソリューションの統合が必要です。 エックスライト社は、オフセット印刷向けに、シームレスに自動化されたクローズループのソリューションを提供します。

InkFormulation(IFS)ソフトウェア

InkFormulationのジョブベースのインターフェースは、ジョブをグループ化して効率を高め、MIS/ERP システムとの情報交換をサポートします。 さらに、特定のジョブに必要なすべてのインキ配合をそのジョブにリンクさせることができ、コンバーターや印刷現場に大きな付加価値を生み出せます。

InkFormulation(IFS)ソフトウェアは、分光測定計eXact 2 と連携でき、PantoneLIVEとも互換性があるため、最新のデジタルカラー仕様を使用できます。

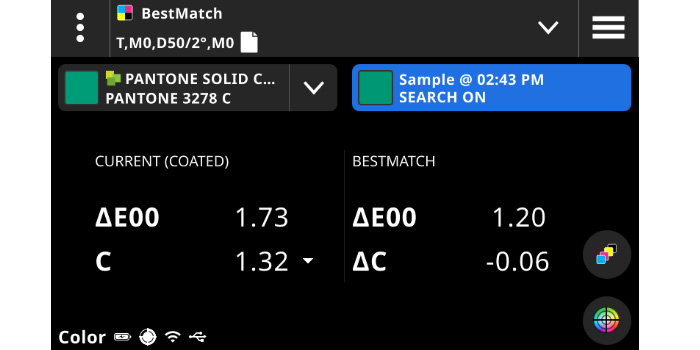

ポータブル分光測色計・濃度計 eXact 2

インクラボ向けに特別な機能を搭載した新製品、ポータブル分光測色計・濃度計eXact 2は、解像度が2倍になった30%の大きいチルトのスクリーンや最新のインターフェース、インクが原因の印刷欠陥を特定でき小さな印刷画像の色を拡大し、小さな領域をピンポイントで特定できる高解像度カメラなどを備えています。また、インクルーム(インキ管理室)では、eXact 2は印刷のトラッキングや汚染を最小限に抑えるため、非接触で測定でき、切り替え可能な偏光フィルターを備えることで、より多様な基材(用紙)に対応するインキ配合や校正ができます。

PantoneLIVE(パントンライブ)

eXact 2 には、4 つの Pantone マスターライブラリと、PantoneLIVE for Print and Packagingへの直接アクセスができます。この機能により、インキ調合者は何千もの最新規格にアクセスでき、多種多様な基材に対して、正確な色を調合することができます。

NetProfiler(ネットプロファイラー)

エックスライト社独自のNetProfilerは、 ポータブル分光測色計・濃度計 eXact 2の性能を検証・最適化でき、経年劣化や摩耗、環境条件による問題を修正し、カラー測定に影響が出る前に修理が必要な機器を特定することができます。また、NetProfilerは世界中の拠点では、色の許容基準や品質を標準化し、色の一貫性を確保します。

X-Rite Link(エックスライト リンク)

エックスライト社独自のX-Rite Link(エックスライト リンク)は、クラウドベースで一元化できるシステムで、デバイスの位置や状態をリアルタイムで確認することができます。 各デバイスの場所と担当オペレーターを確認できるほか、ファームウェアのアップデート、ライブラリ、カラージョブ等、世界中のeXact 2 デバイスを一元的に管理することができます。 X-Rite Linkには、すべてのデバイスがNetProfilerに連携され、すぐに使用できる状態になります。

オフセット印刷のインキ調合についてもっと知りたい方へ

デジタル印刷のワークフローにインキルーム(インキ管理室)を含めることで、品質、コスト、生産性のメリットが劇的に向上します。エックスライト社のソリューションがオフセット印刷機でより持続可能かつ、コスト効率の高いプロセスを実現するために、理想的なデジタルインキルームワークフローを構築する方法について、弊社までお問い合わせください。

参考情報

- インキサプライヤー:用途に適した eXact 2 モデルを選択するには?| 詳細はこちら

- How to Improve Ink Sustainability(英語版) | Read the Blog

- Webinar Economy and Sustainability of Inks(英語版) | Watch the Webinar

- Apply Inkroom Efficiencies to Win in the Marketplace(英語版) | Watch the Webinar

- How to Bring Ink Back in Tolerance(英語版) | Read the Blog

- eXact 2: What you Need to Know as an Ink Supplier(英語版) | Watch the Webinar

- お問い合わせフォームはこちら | https://www.xrite.com/ja-jp/contact-us/contact-us-form